预制菜生产是一项涵盖原料处理、加热烹饪、杀菌、冷却、包装和清洗等多个环节的复杂工艺,能耗需求大且环节多样。高温热泵通过回收生产中的废热,将低品位热能提升至高温,重新用于烹饪、杀菌和清洗环节,不仅大幅降低了能源消耗,还提升了生产效率和环境友好性。

预制菜生产的主要用热环节

1. 原料清洗与预处理

• 工艺:对肉类、蔬菜等原料进行清洗、杀菌和预煮。

• 温度需求:清洗水温 60~90°C,杀菌温度 80~100°C。

2. 烹饪与加工

• 工艺:对菜品进行高温烹饪,如蒸煮、油炸和焖炖。

• 温度需求:蒸煮温度 100~120°C,油炸温度 150~200°C。

3. 杀菌

• 工艺:成品包装后进行高温杀菌,以保证食品安全。

• 温度需求:杀菌温度 100~121°C。

4. 冷却与包装

• 工艺:将菜品快速冷却至 4~10°C 后进行包装。

• 废热来源:冷却环节会排放大量低温废热(30~50°C)。

5. 设备清洗

• 工艺:生产设备和管道需定期清洗和高温消毒。

• 温度需求:清洗水温一般为 60~90°C。

6. 废热排放

• 来源:蒸煮、杀菌和冷却过程中产生的冷凝热和废水热(50~70°C)。

高温热泵的应用场景

1. 蒸煮与杀菌废热回收

蒸煮和杀菌环节产生大量冷凝废热(温度 60~80°C),高温热泵可将这些废热回收并提升至 100~120°C,用于下一批次的蒸煮或杀菌。

2. 冷却废热回收

冷却环节释放的低温废热(30~50°C),可通过高温热泵提升至 60~90°C,用于设备清洗或预热清洗水。

3. 油炸热回收

油炸过程中散失的热能可通过高温热泵回收,并用于其他加热环节,如预煮或杀菌。

4. 清洗废水热能回收

设备清洗后排放的废水(温度 40~60°C)热量可被高温热泵回收,用于加热新一轮的清洗水或其他用热需求。

5. 热能综合管理

高温热泵可将生产各环节的低品位热能整合,通过集中回收与分配,构建高效的热能循环系统,满足烹饪、杀菌、清洗等环节的需求。

经济效益与环境效益

1. 节能降耗

• 高温热泵回收废热代替锅炉或电加热,能效比(COP)可达 3~5,大幅减少外部能源使用。

2. 运行成本降低

• 相较传统燃煤或燃气锅炉,运行成本显著降低。例如:高温热泵的电能费用远低于燃料费用。

3. 减少碳排放

• 减少化石燃料的使用,降低二氧化碳和其他污染物的排放。

4. 提高生产效率

• 高温热泵提供稳定可控的热量,保障预制菜生产中的高温和低温工艺要求,提高产品质量。

5. 助力可持续发展

• 符合绿色制造理念,增强企业的环保竞争力。

案例分析

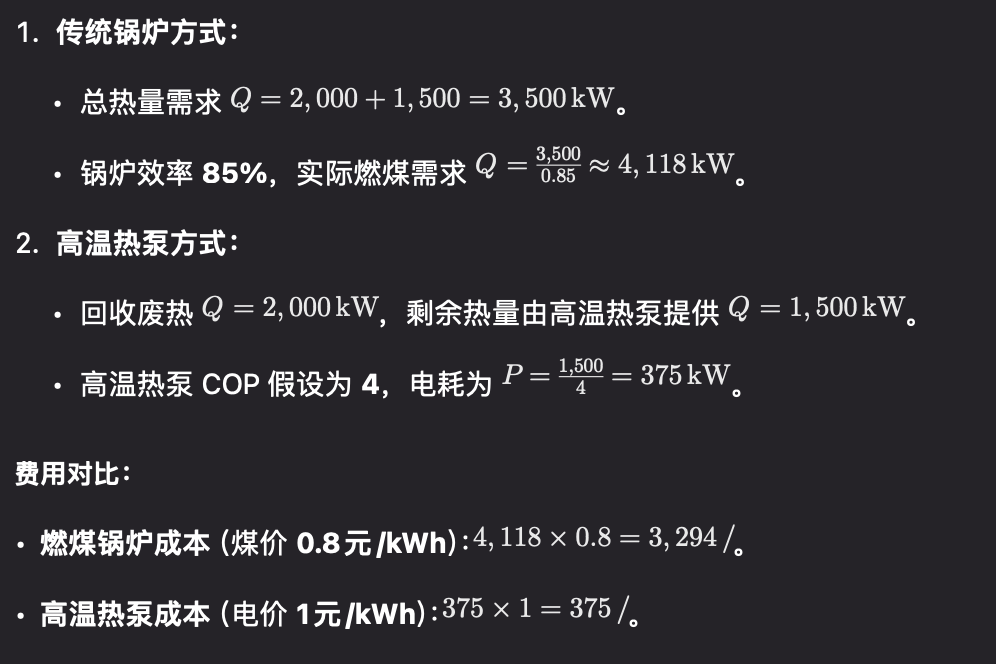

背景数据:

• 某预制菜厂每日生产 100吨。

• 蒸煮需热量 2,000 kW,杀菌需热量 1,500 kW。

• 废热排放(温度 60~80°C)总量 2,000 kW。

能耗计算:

节约效益:

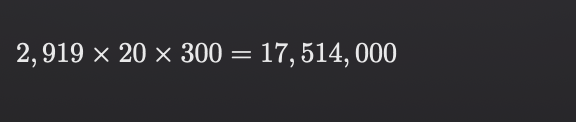

每小时节约费用为 ,每日运行 20小时,年运行 300天,年节约费用为:

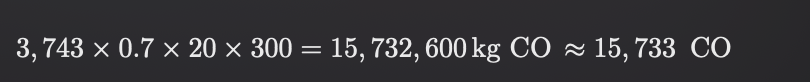

碳减排:

减少燃煤量 3,743 kW,按煤碳排放系数 0.7 kg CO₂/kWh 计算,年减排量为:

结论

高温热泵在预制菜生产中的应用,通过高效回收蒸煮、杀菌和冷却环节的废热,为各个工艺环节提供所需热能,不仅显著降低了能源成本,还大幅减少了碳排放,助力企业实现绿色生产目标。同时,高温热泵的应用保障了热能供给的稳定性与高效性,提高了产品质量和生产效率,为预制菜行业提供了经济高效的热能解决方案。

关注微信公众号

关注微信公众号