酒精生产是一个能耗密集型的工业过程,主要包括发酵、蒸馏、浓缩和干燥等环节。这些环节既需要大量热能,也会产生废水、废蒸汽等低品位废热。高温热泵(HTHP)通过高效回收和利用这些废热,将其升温后再次用于生产工艺,能显著提高能源利用效率,降低生产成本,并减少碳排放。

酒精生产的主要用热工艺

1. 发酵温控

• 工艺:将淀粉质或糖质原料通过酵母发酵生成酒精,发酵过程中需要稳定的温度。

• 温度需求:一般控制在 28~32°C。

• 废热来源:发酵罐冷却水(温度 30~35°C)。

2. 蒸馏

• 工艺:利用蒸汽加热发酵液,通过多级蒸馏分离酒精。

• 温度需求:通常需要 110~140°C 的蒸汽。

• 废热来源:蒸馏设备冷凝产生的废热(温度 60~80°C)。

3. 浓缩

• 工艺:进一步将酒精溶液浓缩到高纯度。

• 温度需求:需要 90~120°C 的热能。

• 废热来源:浓缩冷凝废热和热水。

4. 干燥

• 工艺:将酒糟干燥处理,以减少含水率并便于后续利用。

• 温度需求:干燥空气通常需要 100~150°C。

• 废热来源:干燥设备排放的热气(温度 60~90°C)。

高温热泵的应用场景

1. 发酵废热回收

高温热泵可以回收发酵罐冷却水中的热量(温度 30~35°C),将其提升至 90°C 或更高,供给蒸馏或浓缩工艺使用。

• 案例:回收发酵环节冷却水热量,减少锅炉燃料需求,提高系统能效。

2. 蒸馏废热再利用

蒸馏过程中冷凝废热(温度 60~80°C)通常直接排放。高温热泵可以将其温度提升至 110~140°C,再次用于蒸馏塔加热。

• 效果:蒸汽需求大幅降低,优化能源循环利用。

3. 干燥废气热回收

干燥设备(如酒糟干燥机)排放的大量废热(温度 60~90°C)可以通过高温热泵回收,将热量提升用于干燥空气加热或其他环节。

• 案例:干燥废气温度从 70°C 提升至 120°C,重新供给干燥机,节省外部热源。

4. 综合热能管理

高温热泵可以整合酒精生产各环节的废热资源,通过集中处理为不同工艺段提供所需的热能,构建高效的热能闭环系统。

• 效果:实现废热的梯级利用,提高能源利用效率,降低整体能耗。

经济效益与环境效益

1. 节约能源成本

• 高温热泵利用废热提供所需热能,减少燃煤、燃气或电加热的需求。

• 系统效率(COP)可达 3~5,比传统锅炉节能显著。

2. 减少碳排放

• 减少化石燃料的使用,降低二氧化碳和污染物排放,助力企业实现碳达峰和碳中和目标。

3. 提高生产效率

• 高温热泵热源稳定、可控,能够满足酒精生产各工艺对温度的严格要求,确保产品质量。

4. 降低维护成本

• 相较传统锅炉,高温热泵运行维护成本低,寿命长,长期运行更具经济性。

案例分析

背景数据:

• 某酒精厂日处理发酵液 500吨,需要为蒸馏环节提供 120°C 的热能。

• 蒸馏冷凝废热温度约 70°C,每小时废热量约 3,000 kW。

• 使用高温热泵替代部分锅炉供热。

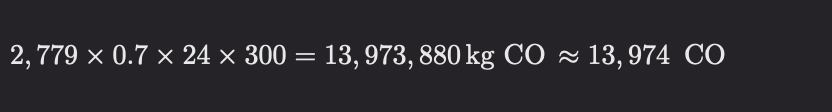

能耗计算:

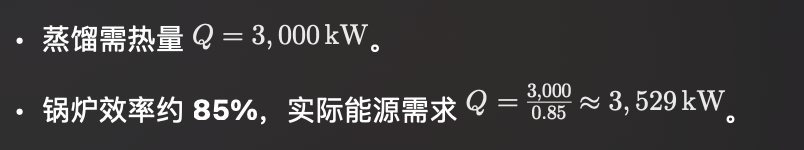

1. 传统锅炉方式:

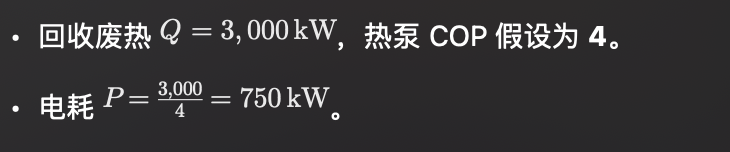

2. 高温热泵方式:

经济效益:

• 燃煤锅炉成本(按煤价 0.8元/kWh):。

• 高温热泵成本(按电价 1元/kWh):。

节约成本:

每小时节约费用为 ,每日运行 24小时,年运行 300天,年节约费用约为:

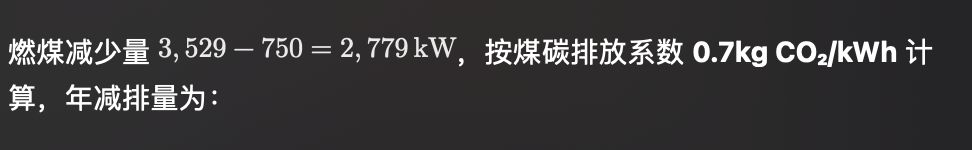

碳减排:

燃煤减少量 ,按煤碳排放系数 0.7kg CO₂/kWh 计算,年减排量为:

结论

高温热泵在酒精生产中的应用,通过回收和利用蒸馏、干燥等环节的废热,可大幅减少能源成本和碳排放。相比传统燃煤锅炉,高温热泵具备高效率、低污染、运行费用低等优势,是酒精生产企业实现节能减排目标的理想解决方案。

关注微信公众号

关注微信公众号