豆瓣酱生产过程中包括原料蒸煮、发酵、杀菌、浓缩、灌装等多个环节,其中大量的热能需求集中在加热、蒸煮和杀菌阶段。与此同时,生产中会产生废热(如蒸煮、浓缩和清洗环节的废水热量),这些低品位热能如果直接排放,会造成能源浪费。高温热泵技术通过高效回收废热,并将其升温用于生产工艺,可有效降低生产成本,减少碳排放,并提高生产效率。

豆瓣酱生产的主要用热工艺

1. 原料蒸煮

• 工艺:将豆类或豆瓣加热蒸煮,使其软化,便于后续发酵。

• 温度需求:通常为 90~100°C。

2. 发酵温控

• 工艺:在发酵过程中需要维持适宜的温度,以促进微生物活动。

• 温度需求:一般控制在 35~40°C。

3. 杀菌

• 工艺:在产品包装前进行高温杀菌,保证食品安全。

• 温度需求:需要 100~120°C 的热量。

4. 浓缩

• 工艺:通过加热浓缩豆瓣酱,减少含水量,达到最终产品标准。

• 温度需求:通常为 80~110°C。

5. 清洗与消毒

• 工艺:设备和管道的清洗与消毒需要高温热水。

• 温度需求:清洗用水温度为 60~90°C。

高温热泵的应用场景

1. 蒸煮废热回收

蒸煮环节会排放大量蒸汽冷凝废热,温度约 60~80°C。高温热泵可以回收这些废热,将其温度提升至 90~100°C,用于再次蒸煮或浓缩。

• 效果:大幅减少锅炉的蒸汽消耗,提高能源利用效率。

2. 浓缩废热利用

浓缩过程中产生的冷凝废热(约 50~70°C)可以通过高温热泵升温至 80~110°C,用于进一步浓缩或杀菌。

• 案例:利用高温热泵实现浓缩与杀菌环节热能的闭环。

3. 清洗废水热能回收

清洗设备和管道排放的废水热量(温度约 40~60°C)可以被高温热泵回收并加热至 80~90°C,用于后续清洗和消毒工艺。

• 效果:减少外部热水供应需求,提高水资源利用率。

4. 综合热能管理

利用高温热泵对生产过程中产生的低品位热能进行集中回收并升级,可为多个工艺环节提供所需热能(如杀菌、清洗、浓缩),形成完整的热能闭环系统。

• 效果:减少能源浪费,实现生产线的整体节能优化。

经济效益与环境效益

1. 节约能源成本

• 传统方式依赖燃煤锅炉或电加热,高温热泵利用废热提供热能,能源使用效率(COP)可达 3~5,显著降低能耗。

2. 减少碳排放

• 减少化石燃料使用,降低温室气体和其他污染物排放,助力企业实现碳达峰、碳中和目标。

3. 提高生产效率

• 高温热泵提供的热能稳定可控,能够满足豆瓣酱生产各环节的温控需求,提高产品质量。

4. 降低维护成本

• 与传统锅炉相比,高温热泵系统运行维护成本低,使用寿命长。

案例分析

背景数据:

• 某豆瓣酱厂每日生产 50吨。

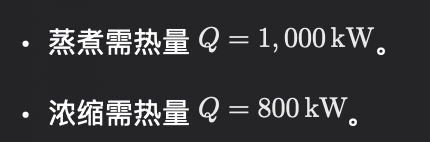

• 蒸煮环节需要 90°C 热量,热负荷 1,000 kW。

• 浓缩环节需热量 800 kW,废热(温度 60°C)可用 500 kW。

• 使用高温热泵替代部分锅炉供热。

能耗计算:

1. 传统锅炉方式:

• 锅炉效率约 85%,实际燃料需求 。

2. 高温热泵方式:

• 回收废热 500 kW,高温热泵提供余热 1,300 kW。

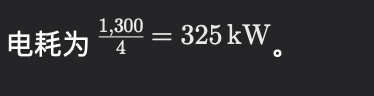

• 热泵 COP 假设为 4,电耗为

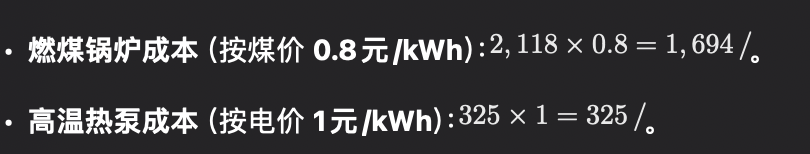

运行费用对比:

节约效益:

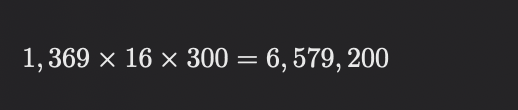

每小时节约费用为 ,每日运行 16小时,年运行 300天,年节约费用约为:

碳减排:

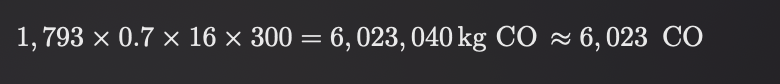

减少燃煤量 1,793 kW,按煤碳排放系数 0.7 kg CO₂/kWh 计算,年减排量为:

结论

高温热泵在豆瓣酱生产中的应用,通过回收蒸煮、浓缩等环节的废热,可实现热能的高效再利用,减少锅炉燃料消耗,降低运行成本和碳排放。对于追求绿色生产和节能降耗的食品加工企业,高温热泵是理想的技术解决方案。

关注微信公众号

关注微信公众号